ドアハンドルの試作を4年前に作りました。

当時、3Dデータの知識がなく手探りで作ってみたので、かなり大雑把に作っています。

それでも何とか形にする事は出来ました。がうまく行かなかったことも多いです。

失敗から学ぶ事も多いので、当時うまく行かなかったことを挙げます。

何が足りなかったのか具体的に考えてみます。

3Dデータの作成

試作品のドアハンドルのデータを作成する事がまず難しかったです。

なかなか思うように作れなかった事例を紹介します。

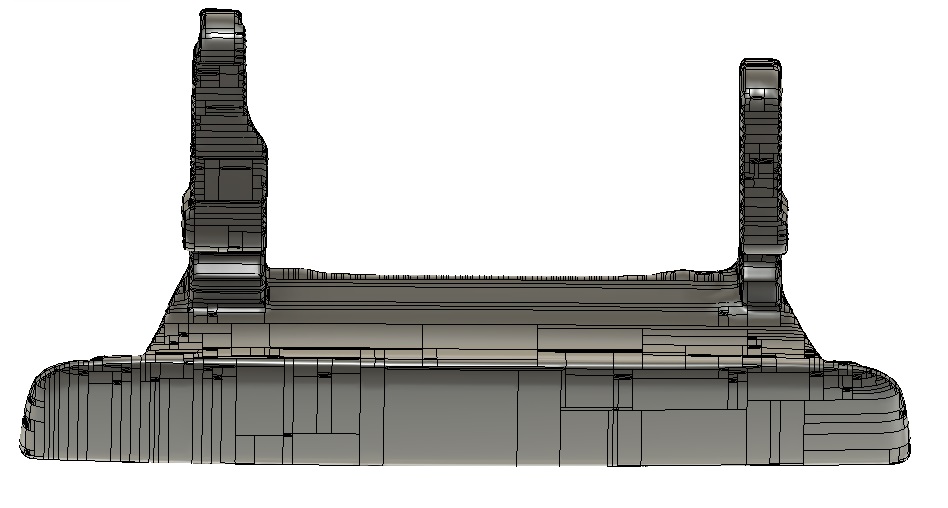

データ変換がうまくできない

測定したデータをCAD編集するためにデータ変換が必要ですが、変換したデータが上図です。

面が多数できてしまっています。

このようにきれいな面ができていないとデータが正確に反映されません。

データ変換時に形状が歪んで作られてしまいます。

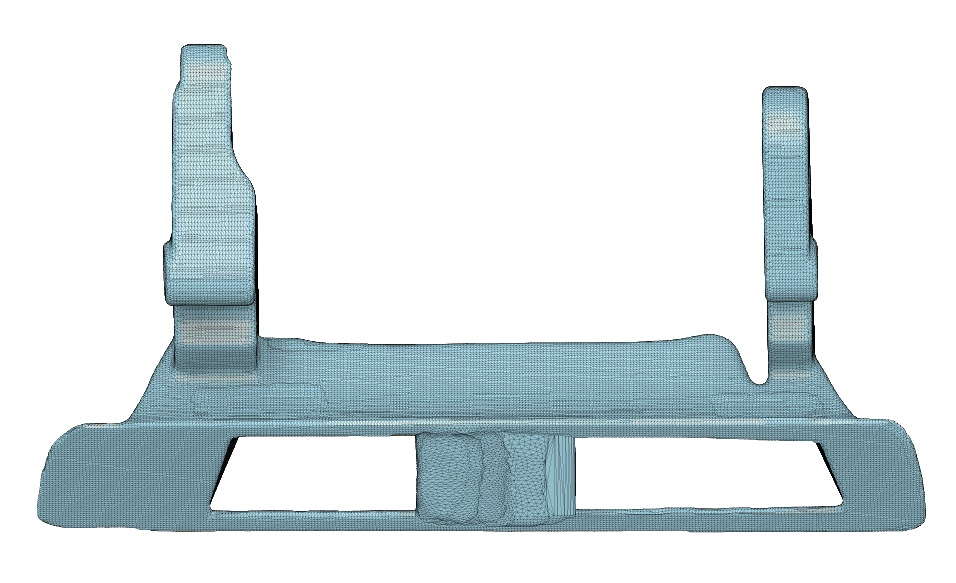

形状をきれいに作れない

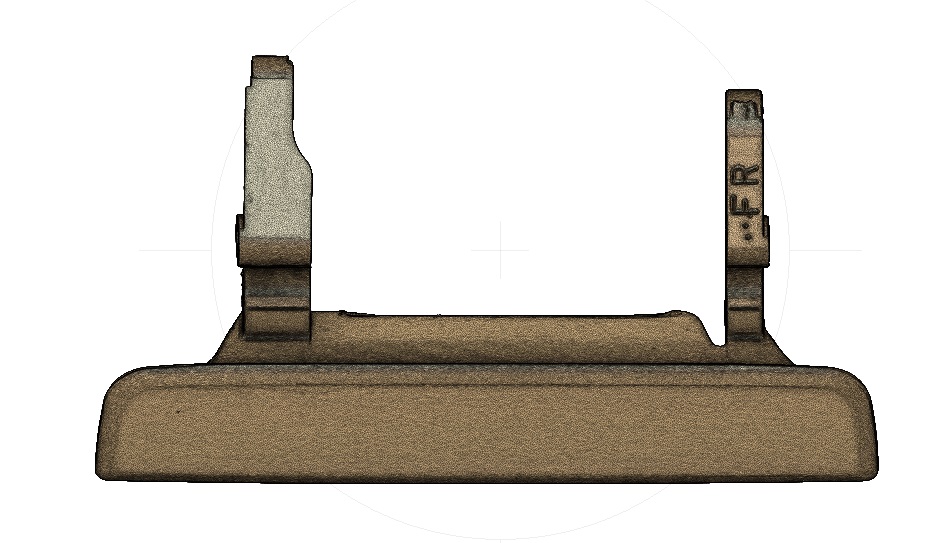

試作品データを加工するのに、あまりやり方を調べずに作っているためデータを粘土のように盛り上げる作り方をしていました。

そのためきれいな面ができておらず、もこもこしたデータになっています。

正確に作るためには作図できる知識が必要でした。

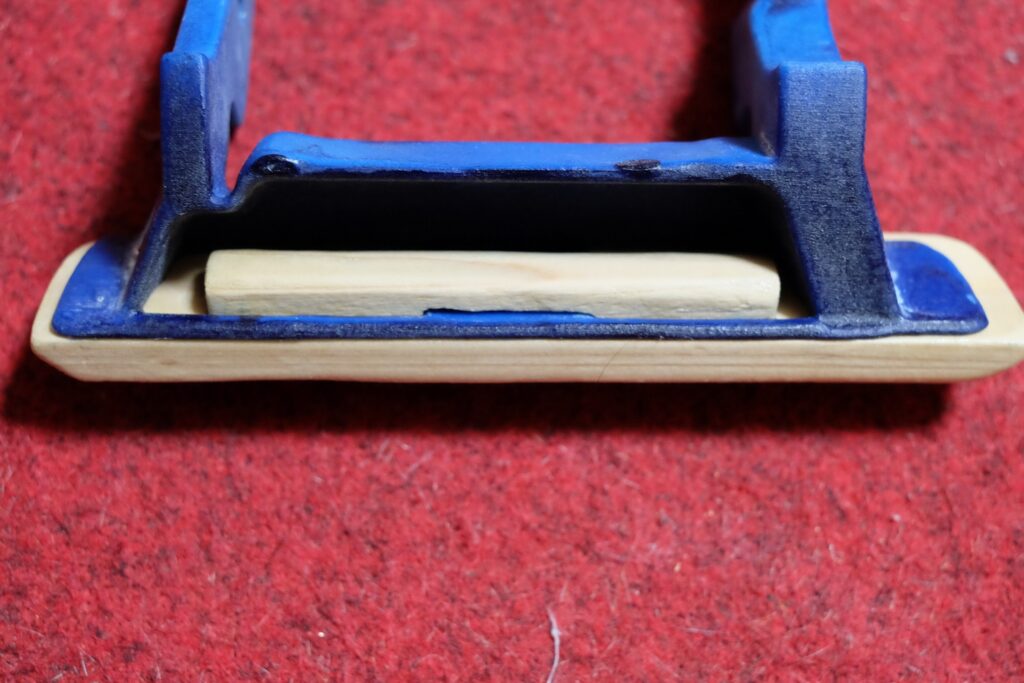

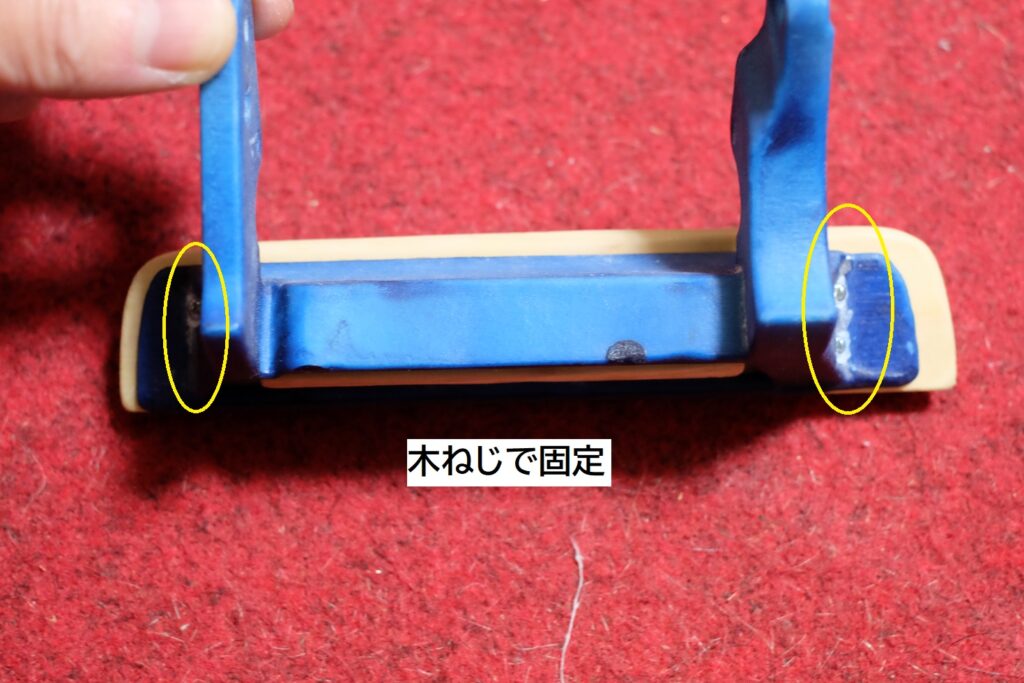

樹脂品×木製品の結合

樹脂品と木製品を結合するのに、どうするかを迷いました。

当初は木製品を挟み込んでねじ等を使わずに固定したいと考えていました。

しかし、ドアハンドルという事で車に乗り込むために毎回手で引っ張られる部品です。

力がかかる部品に木で挟み込むのに結合力が足りませんでした。

そこでねじで結合することにしました。

長さ10mmの小さいねじをつかって固定しました。

これでも固定でき、破損することはありませんでしたが、車両状態で木製部品を取り外す事は困難でした。

この時にもっと簡単に取り外しできる機構を考えて特許案を思いつきました。

樹脂部品の剛性

試作品を作った時にRr側のハンドルも作っていました。

Rr側のハンドルは鉄で作られていました。そのため硬度が高い製品でした。

構造としても鉄部品を動かすようになっています。

下図の真ん中についているy字の部品が動く事でドアを開けれるようになっているのですが、ばねを使って応力をかけています。

この試作品は数カ月でばねの応力がかかっている部位が折れてしまいました。

すぐに取り外す事になってしまいました。

このような失敗を経ていますが、次回は問題なく車に搭載できるよう再度挑戦してみたいと思います。

コメント