前記事でキャンプ用のソロテーブル設計をしました。

ソロテーブルを木製で作る事ができるのか実際に作ってみていこうと思います。

前記事の設計についてはこちらをご覧ください。

木製パーツ 製作

ソロテーブルの天板とテーブル脚を作っていきます。

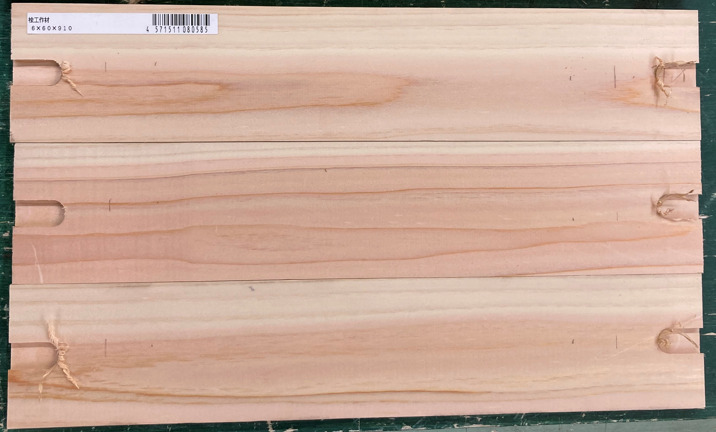

材料はヒノキを使います。

天板は厚さ6mm、テーブル脚は9mmの板を用意します。

天板の加工

910mm×60mm×6mmの板を加工して長さを300mmに揃えます。

長さを揃えたらアリ溝加工をします。

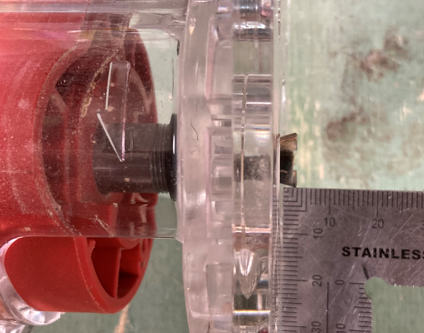

アリ溝加工は以前の記事でも書いたようにトリマーを使って加工します。

詳細はこちらの記事をご覧ください。

6mm厚のため、アリ溝深さを3mmに設定します。

板の真ん中を削れるようにガイドを設定して加工します。

3枚とも加工して天板の制作はOKです。

ただ、加工すると木材の切れ端が出てしまうので、やすり掛けしてきれいに整える必要があります。

テーブル脚の加工

テーブル脚は150mm×90mmに揃えます。

天板と同様にアリ溝加工をしていきます。

こちらは9mm厚のため、アリ溝深さは5mmに設定して加工します。

こちらは板の向きでアリ溝と木目が直角になってしまいました。

そのため、木材の切れ端も多く出ています。

後述しますが、このような加工は強度が低下してしまいます。

アリ溝加工は木目に平行に加工する事が重要なポイントになります。

3Dプリンター品 製作

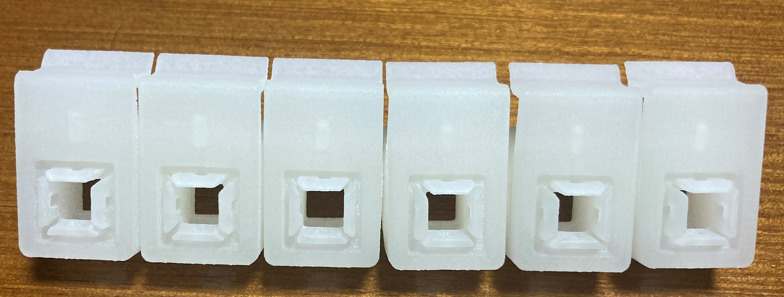

次はジョイントの部品を3Dプリンターで制作します。

と言っても、私は3Dプリンターを持っていないので、DMM.makeに発注しました。

ジョイントの発注

DMM.makeで発注します。材料はPPで作りました。

3Dデータをアップロードして発注してから5日後に製作が開始されました。

そこから8日後に3Dプリンター品が届きました。

なので発注から届くまで約2週間かかりました。

3Dプリンター品の失敗部位

部品を1mm幅で並べて1mmのランナーでつなげて発注しましたが、各ボディの間隔は5mm以上離さないと精度良く作れないとの注意書きがありました。

今回は精度が不要な部位だったので特に問題になりませんでしたが、精度が必要なところだと失敗になるため危なかったです。

3Dプリンターで製作する時に注意書きがありますが、しっかり確認する必要があります。

なかなか注意書きの全てを把握しきれませんが、注意しましょう。

3Dプリンター品の表面処理

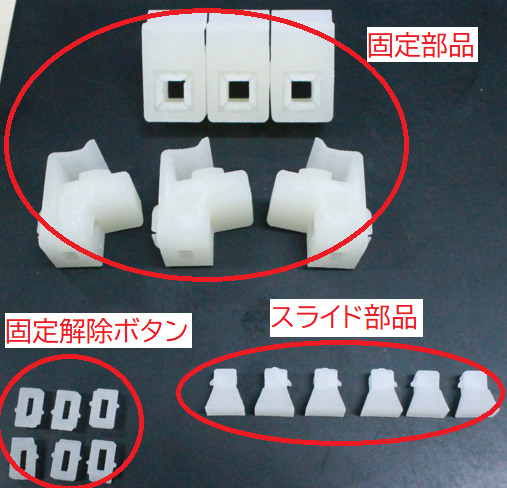

PP材で3Dプリンターを作ったままだと表面がざらざらしています。

ざらざらしていても大丈夫な場所であれば問題ありませんが、今回の製品は部品同士が擦れる部位があります。

その部位をやすりで削って表面を滑らかにしてあげないとうまく機能しません。

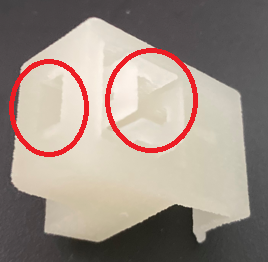

上図のテーブル脚との接合部や、スライド部品・固定解除ボタンとの接合部を滑らかにする必要があります。

やすりやルーターで削って表面を滑らかに仕上げます。

部品の組付け

最後に製作した部品を組付けていきます。

これでうまく組付けれるかどうか確認していきます。

結論として、今回の部品はうまく組付けできませんでした。

その失敗の要因としては2点あります。

1)天板とジョイント部品がうまく接合できなかった

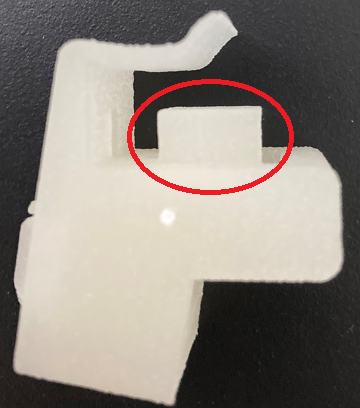

ジョイント部品の赤丸部分が天板と接合する部位ですが、面取りを大きくし過ぎてしまい簡単に抜けてしまいました。

全く嚙み合わせれなかったので設計変更が必要になります。

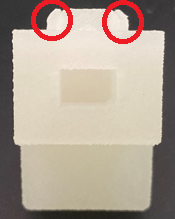

2)テーブル脚が折れた

テーブル脚とジョイントを組付けている時に、サイドのアリ溝加工をした部位が折れてしまいました。

木目方向がアリ溝の方向と直角にしてしまったことで破断しやすい状態になってしまいました。

直角にしてしまう場合は端部から距離をとらないと破断してしまいます。

まとめ

ソロテーブルを実際に製作した流れを説明しました。

- 木製品の製作

- 天板の加工

- テーブル脚の加工

- 3Dプリンター品の製作

- ジョイントの発注

- 3Dプリンター品の失敗部位

- 3Dプリンター品の表面処理

- 部品の組付け

一発でうまく製作できれば良かったですが、簡単にはできませんでした。

今回の失敗を改善して再度製作してみます。

失敗をしながらより良い製品ができるようにチャレンジしていきます。

簡単にはうまくできませんが、少しずつでも進めれるように製作していきます。

コメント